1. Hệ thống hóa rắn

Phối trộn các chất cần hóa rắn (tro xỉ hoặc bùn thải, thủy tinh vụn, xà bần) với các chất phụ gia khác trước khi đổ khuôn thành những khối rắn.

Hệ thống hóa rắn bao gồm thiết bị máy quay để tiến hành khuấy trộn đều chất thải cần hóa rắn với cát, ximăng và phụ gia tạo thành một hỗn hợp đồng nhất. Tỷ lệ phối trộn được sử dụng cho phun ướt, tỷ lệ nước/xi măng + tro xỉ phải ở mức dưới 0,5 tốt nhất là < 0,45. Tỷ lệ phối trộn: 6% xi măng, 23% nước vôi, 68% tro xỉ, 3% đá, sỏi nhỏ. Tỷ lệ nước/xi măng càng thấp thì sẽ đông kết càng nhanh hơn, cường độ ban đầu cao hơn, bền vững hơn, lượng dùng thấp hơn và các lớp bề mặt dày hơn. Sau đó được cho vào các ô ổn định hóa rắn chất thải thông qua máng nạp chất thải. Các ô ổn định chất thải là các khung hình chữ nhật bằng sắt hoặc bằng gỗ có kích thước 390*190*100 mm. Sau 20 ngày bảo dưỡng khối rắn, quá trình đóng rắn diễn ra làm cho các thành phần ô nhiễm hoàn toàn bị cô lập. Nước thải rò rỉ từ quá trình ổn định (lượng nước này không đáng kể) sẽ được thu gom và đưa về hệ thống xử lý nước thải của nhà máy trước khi đưa ra hồ chứa nước nhân tạo của công ty.

2.1 Mục đích

Đóng rắn cố định tro xỉ hoặc bùn thải thành các khối bê tông sau đó sử dụng làm vật liệu xây dựng (gạch block)

2.2 Phạm vi áp dụng

2.3 Nội dung thực hiện

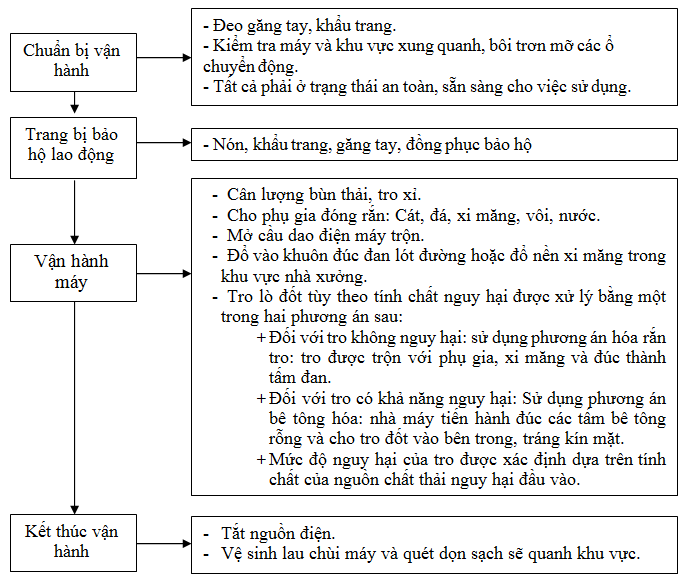

(1). Chuẩn bị vận hành:

(2). Xác định nguy cơ/rủi ro:

Gồm có ô nhiễm bụi, tai nạn lao động.

(3). Trang bị bảo hộ lao động:

Công nhân trang bị dụng cụ bảo hộ lao động đầy đủ trước khi tiến hành vận hành gồm có trang phục, khẩu trang, găng tay, giày, kính che mắt.

(4). Dụng cụ, thiết bị cần thiết :

Thiết bị trộn

(5). Quy trình, thao tác vận hành chuẩn:

(6). Kết thúc vận hành:

2.4 Quy trình và tần suất bảo trì

Vệ sinh bồn xử lý và kiểm tra toàn bộ hệ thống mỗi đợt xử lý.

Sơ đồ hướng dẫn dạng rút gọn để dán trên phương tiện, thiết bị